產品在使用過程中常發生斷裂、變形、磨損及腐蝕等失效現象。為了防止或延緩這些失效現象的發生,

找出失效原因和提出改善措施,必須開展失效分析。

目前,隨著現代科學技術的迅速發展,失效分析已經成為一門綜合性學科。它不僅與材料科學、斷裂

力學、斷裂物理和斷口學等自然科學相關聯,而且還涉及產品質量全面管理等社會科學領域。

找出失效原因和提出改善措施,必須開展失效分析。

目前,隨著現代科學技術的迅速發展,失效分析已經成為一門綜合性學科。它不僅與材料科學、斷裂

力學、斷裂物理和斷口學等自然科學相關聯,而且還涉及產品質量全面管理等社會科學領域。

PCB/PCBA常見的失效現象:

| 板面變色 | 漏電 |

| 板面氧化腐蝕 | 板面起泡/分層 |

| 開路/短路 | 表面異物分析 |

| 板面電遷移 | 器件脫落/焊點開裂 |

常用的失效分析技術手段:

無損檢測:

外觀檢測

X射線透視檢測

三維CT檢測

C-SAM檢測

紅外熱成像

熱分析:

差示掃描量熱法(DSC)

熱機械分析(TMA)

熱重分析(TGA)

動態熱機械分析(DMA)

導熱系數(穩態熱流法、激光散射法)

表面元素分析:

掃描電鏡及能譜分析(SEM•EDS)

顯微紅外分析(FTIR)

俄歇電子能譜分析(AES)

X射線光電子能譜分析(XPS)

二次離譜質譜分析(TOF-SIMS)

破壞性檢測:

染色及滲透檢測

切片分析:金相切片分析、聚焦離子束(FIB)制樣、離子研磨(CP)制樣

電性能檢測:

擊穿電壓、耐電壓、介電常數、電遷移、阻抗、導通電阻、絕緣電阻

失效復現試驗/驗證

對于這些失效問題,我們需要用到一些常用的失效分析技術,使PCB在制造的時候質量和可靠性水平得到一定的保證,

本文總結了九項用于PCB失效分析的技術,包括:外觀檢查、X射線透視檢查、金相切片分析、熱分析、光電子能譜

分析、顯微紅外分析、掃描聲學顯微鏡、掃描電鏡分析以及X射線能譜分析等。

1.外觀檢查

外觀檢查就是目測或利用一些簡單儀器,如光學顯微鏡、立體顯微鏡、金相顯微鏡甚至放大鏡等工具檢查PCB的外觀,

尋找失效的部位和相關的物證,主要的作用就是失效定位和初步判斷PCB的失效模式。外觀檢查主要檢查PCB的污染、

腐蝕、爆板的位置、電路布線以及失效的規律性、如是批次的或是個別,是不是總是集中在某個區域等等。另外,有許

多PCB的失效是在組裝成PCBA后才發現,是不是組裝工藝過程以及過程所用材料的影響導致的失效也需要仔細檢查失效區域的特征。

2.X射線透視檢查

對于某些不能通過外觀檢查到的部位以及PCB的通孔內部和其他內部缺陷,只好使用X射線透視系統來檢查。

X光透視系統就是利用不同材料厚度或是不同材料密度對X光的吸濕或透過率的不同原理來成像。該技術更多

地用來檢查PCBA焊點內部的缺陷、通孔內部缺陷和高密度封裝的BGA或CSP器件的缺陷焊點的定位。目前

的工業X光透視設備的分辨率可以達到一個微米以下,并正由二維向三維成像的設備轉變,甚至已經有五維

(5D)的設備用于封裝的檢查,但是這種5D的X光透視系統非常貴重,很少在工業界有實際的應用。

3.切片分析

切片分析就是通過取樣、鑲嵌、切片、拋磨、腐蝕、觀察等一系列手段和步驟獲得PCB橫截面結構的過程。

通過切片分析可以得到反映PCB(通孔、鍍層等)質量的微觀結構的豐富信息,為下一步的質量改進提供

很好的依據。但是該方法是破壞性的,一旦進行了切片,樣品就必然遭到破壞;同時該方法制樣要求高,

制樣耗時也較長,需要訓練有素的技術人員來完成。要求詳細的切片作業過程,可以參考IPC的標準

IPC-TM-650 2.1.1和IPC-MS-810規定的流程進行。

4.掃描聲學顯微鏡

目前用于電子封裝或組裝分析的主要是C模式的超聲掃描聲學顯微鏡,它是利用高頻超聲波在材料不連續

界面上反射產生的振幅及位相與極性變化來成像,其掃描方式是沿著Z軸掃描X-Y平面的信息。因此,掃

描聲學顯微鏡可以用來檢測元器件、材料以及PCB與PCBA內部的各種缺陷,包括裂紋、分層、夾雜物以

及空洞等。如果掃描聲學的頻率寬度足夠的話,還可以直接檢測到焊點的內部缺陷。典型的掃描聲學的圖

像是以紅色的警示色表示缺陷的存在,由于大量塑料封裝的元器件使用在SMT工藝中,由有鉛轉換成無鉛

工藝的過程中,大量的潮濕回流敏感問題產生,即吸濕的塑封器件會在更高的無鉛工藝溫度下回流時出現

內部或基板分層開裂現象,在無鉛工藝的高溫下普通的PCB也會常常出現爆板現象。此時,掃描聲學顯微

鏡就凸現其在多層高密度PCB無損探傷方面的特別優勢。而一般的明顯的爆板則只需通過目測外觀就能檢測出來。

5.顯微紅外分析

顯微紅外分析就是將紅外光譜與顯微鏡結合在一起的分析方法,它利用不同材料(主要是有機物)對紅外

光譜不同吸收的原理,分析材料的化合物成分,再結合顯微鏡可使可見光與紅外光同光路,只要在可見的

視場下,就可以尋找要分析微量的有機污染物。如果沒有顯微鏡的結合,通常紅外光譜只能分析樣品量較

多的樣品。而電子工藝中很多情況是微量污染就可以導致PCB焊盤或引線腳的可焊性不良,可以想象,沒

有顯微鏡配套的紅外光譜是很難解決工藝問題的。顯微紅外分析的主要用途就是分析被焊面或焊點表面的

有機污染物,分析腐蝕或可焊性不良的原因。

6.掃描電子顯微鏡分析

掃描電子顯微鏡(SEM)是進行失效分析的一種最有用的大型電子顯微成像系統。在PCB或焊點的失效分

析方面,SEM主要用來作失效機理的分析,具體說來就是用來觀察焊盤表面的形貌結構、焊點金相組織、

測量金屬間化物、可焊性鍍層分析以及做錫須分析測量等。與光學顯微鏡不同,掃描電鏡所成的是電子像,

因此只有黑白兩色,并且掃描電鏡的試樣要求導電,對非導體和部分半導體需要噴金或碳處理,否則電荷

聚集在樣品表面就影響樣品的觀察。此外,掃描電鏡圖像景深遠遠大于光學顯微鏡,是針對金相結構、顯

微斷口以及錫須等不平整樣品的重要分析方法。

7.X射線能譜分析

上面所說的掃描電鏡一般都配有X射線能譜儀。隨著電子束的掃描方式不同,能譜儀可以進行表面的點分析、

線分析和面分析,可得到元素不同分布的信息。點分析得到一點的所有元素;線分析每次對指定的一條線做

一種元素分析,多次掃描得到所有元素的線分布;面分析對一個指定面內的所有元素分析,測得元素含量是

測量面范圍的平均值。在PCB的分析上,能譜儀主要用于焊盤表面的成分分析,可焊性不良的焊盤與引線腳

表面污染物的元素分析。能譜儀的定量分析的準確度有限,低于0.1%的含量一般不易檢出。能譜與SEM結合

使用可以同時獲得表面形貌與成分的信息,這是它們應用廣泛的原因所在。

8.光電子能譜(XPS)

樣品受X射線照射時,表面原子的內殼層電子會脫離原子核的束縛而逸出固體表面形成電子,測量其動能Ex,

可得到原子的內殼層電子的結合能Eb,Eb因不同元素和不同電子殼層而異,它是原子的“指紋”標識參數,形成

的譜線即為光電子能譜(XPS)。XPS可以用來進行樣品表面淺表面(幾個納米級)元素的定性和定量分析。

此外,還可根據結合能的化學位移獲得有關元素化學價態的信息。能給出表面層原子價態與周圍元素鍵合等

信息;入射束為X射線光子束,因此可進行絕緣樣品分析,不損傷被分析樣品快速多元素分析;還可以在氬

離子剝離的情況下對多層進行縱向的元素分布分析(可參見后面的案例),且靈敏度遠比能譜(EDS)高。

XPS在PCB的分析方面主要用于焊盤鍍層質量的分析、污染物分析和氧化程度的分析,以確定可焊性不良的深層次原因。

9.熱分析

差示掃描量熱法(DSC):

在程序控溫下,測量輸入到物質與參比物質之間的功率差與溫度(或時間)關系的一種方法。DSC在試樣和參比物

容器下裝有兩組補償加熱絲,當試樣在加熱過程中由于熱效應與參比物之間出現溫差ΔT時,可通過差熱放大電路和

差動熱量補償放大器,使流入補償電熱絲的電流發生變化,而使兩邊熱量平衡,溫差ΔT消失,并記錄試樣和參比物

下兩只電熱補償的熱功率之差隨溫度(或時間)的變化關系,根據這種變化關系,可研究分析材料的物理化學及熱

力學性能。DSC的應用廣泛,但在PCB的分析方面主要用于測量PCB上所用的各種高分子材料的固化程度、玻璃態

轉化溫度,這兩個參數決定著PCB在后續工藝過程中的可靠性。

熱機械分析儀 (TMA):

熱機械分析技術(Thermal Mechanical Analysis)用于程序控溫下,測量固體、液體和凝膠在熱或機械力作用下的

形變性能,常用的負荷方式有壓縮、針入、拉伸、彎曲等。測試探頭由固定在其上面的懸臂梁和螺旋彈簧支撐,通

過馬達對試樣施加載荷,當試樣發生形變時,差動變壓器檢測到此變化,并連同溫度、應力和應變等數據進行處理

后可得到物質在可忽略負荷下形變與溫度(或時間)的關系。根據形變與溫度(或時間)的關系,可研究分析材料

的物理化學及熱力學性能。TMA的應用廣泛,在PCB的分析方面主要用于PCB最關鍵的兩個參數:測量其線性膨脹

系數和玻璃態轉化溫度。膨脹系數過大的基材的PCB在焊接組裝后常常會導致金屬化孔的斷裂失效。

熱重分析儀 (TGA):

熱重法(Thermogravimetry Analysis)是在程序控溫下,測量物質的質量隨溫度(或時間)的變化關系的一種方法。

TGA通過精密的電子天平可監測物質在程控變溫過程中發生的細微的質量變化。

根據物質質量隨溫度(或時間)的變化關系,可研究分析材料的物理化學及熱力學性能。在PCB的分析方面,

主要用于測量PCB材料的熱穩定性或熱分解溫度,如果基材的熱分解溫度太低,PCB在經過焊接過程的高溫時將會發生爆板或分層失效現象。

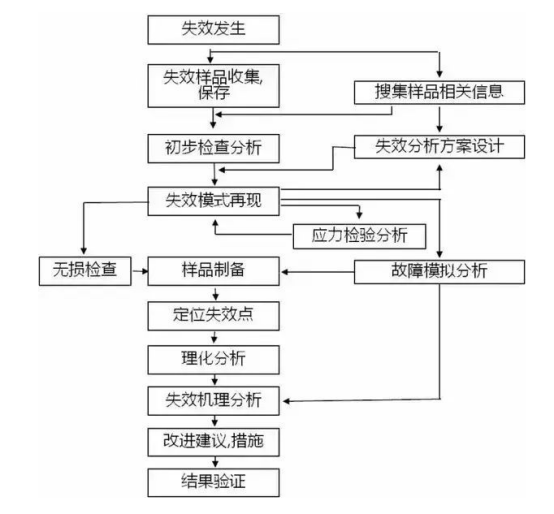

PCB失效分析步驟:

PCB或PCBA的失效分析一樣,如果使用電烙鐵對失效的焊點進行補焊處理或大剪刀進行強力

剪裁PCB,那么再分析就無從下手了,失效的現場已經破壞了。特別是在失效樣品少的情況下

,一旦破壞或損傷了失效現場的環境,真正的失效原因就無法獲得了。

失效分析的過程主要分為5個步驟:“①收集不良板信息→②失效現象確認→③失效原因分析→④失效根因驗證→⑤報告結論,改善建議”。

其中,第①步主要是了解不良PCB板的失效內容、工藝流程、結構設計、生產狀況、使用狀況、儲存狀況等信息,為后續分析過程展開作準備;

第②步是根據失效信息,確定失效位置,判斷失效模式;

第③步是針對失效模式展開分析,根據失效根因故障樹來逐一排查根因,倘若在已有的故障樹中還無法確認原因,則需要

通過專題立項等方式研究這類失效問題,并將研究結論加入到原有故障樹中,使故障樹不斷豐富完善,窮盡根因,形成反復迭代升級的有效循環模式;

再通過第④步進行復現性實驗,驗證根因;最終輸出失效分析報告,對失效根因給出針對性的改善方案。

針對PCB/PCBA的常見板級失效現象,我們通過建立各種失效模式的根因故障樹,并在實戰中持續積累、提煉、更新,

從深度和廣度上,迭代上升,從而形成相對較完善的分層起泡、可焊性不良、鍵合不良、導通不良和絕緣不良等高頻

失效模式的根因故障樹分析流程,能夠幫助大家在后續實戰中,跟隨故障樹的失效分析流程,快速的定位失效根因,解決問題,事半功倍。

通過對故障樹的各項根因進行驗證,從而形成標準庫文件。根因判定標準庫的來源主要有幾個方面:

①IPC、GJB、行業標準等文件;②正常產品與異常產品對比庫;③研發項目經驗、生產經驗文件庫等。

同時,對故障樹中每個失效根因涉及到的評判方法和評判標準進行總結歸類,將PCB常見的標準和各類

異常數據匯總整理,形成PCB失效分析標準庫,供后續案例開展進行參照。

想要了解更多檢測內容,電話咨詢:4008804601 杭州捷標檢測技術有限公司

【來源:internet】

版權與免責聲明:

①本網凡注明"來源:xxx(非本網)"的作品,均轉載自其它媒體,轉載目的在于傳遞更多信息,不承擔此類作品侵權行為的直接責任及連帶責任。

②如涉及作品內容、版權等問題,請與本網聯系,我們將在第一時間刪除內容。

上一篇:夏季分享 ▏如何區分游泳圈和救生圈 下一篇:菌落總數及大腸菌群檢驗中的注意事項